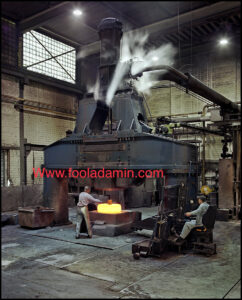

سخت شدن از دمای ۸۶۰-۸۹۰ درجه سانتی گراد شروع می شود و پس بوسیله آب یا روغن کوئنچ می شود.

دمای نرمال: ۸۶۰-۸۹۰ درجه سانتی گراد

دمای فرجینگ ورق ST52 850- 1050 درجه سانتی گراد است.

ورق st52 از قابلیت ماشینکاری و پرس کاری خوبی برخوردار است.

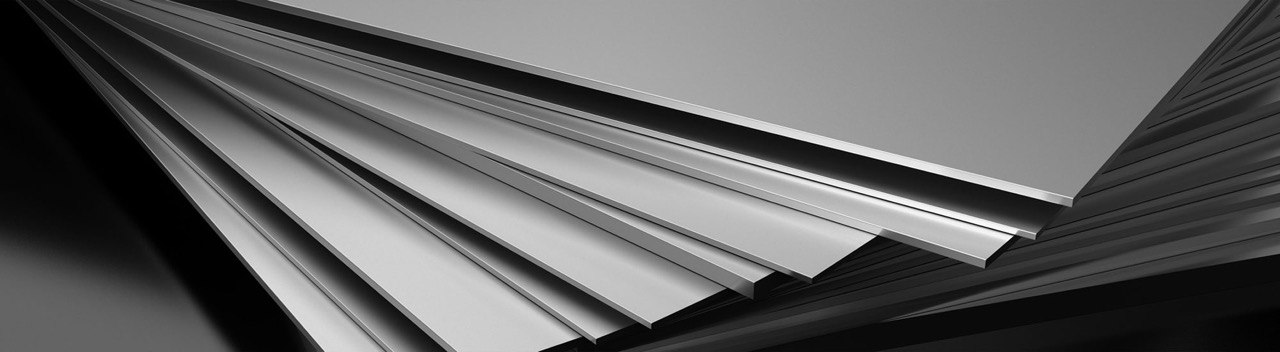

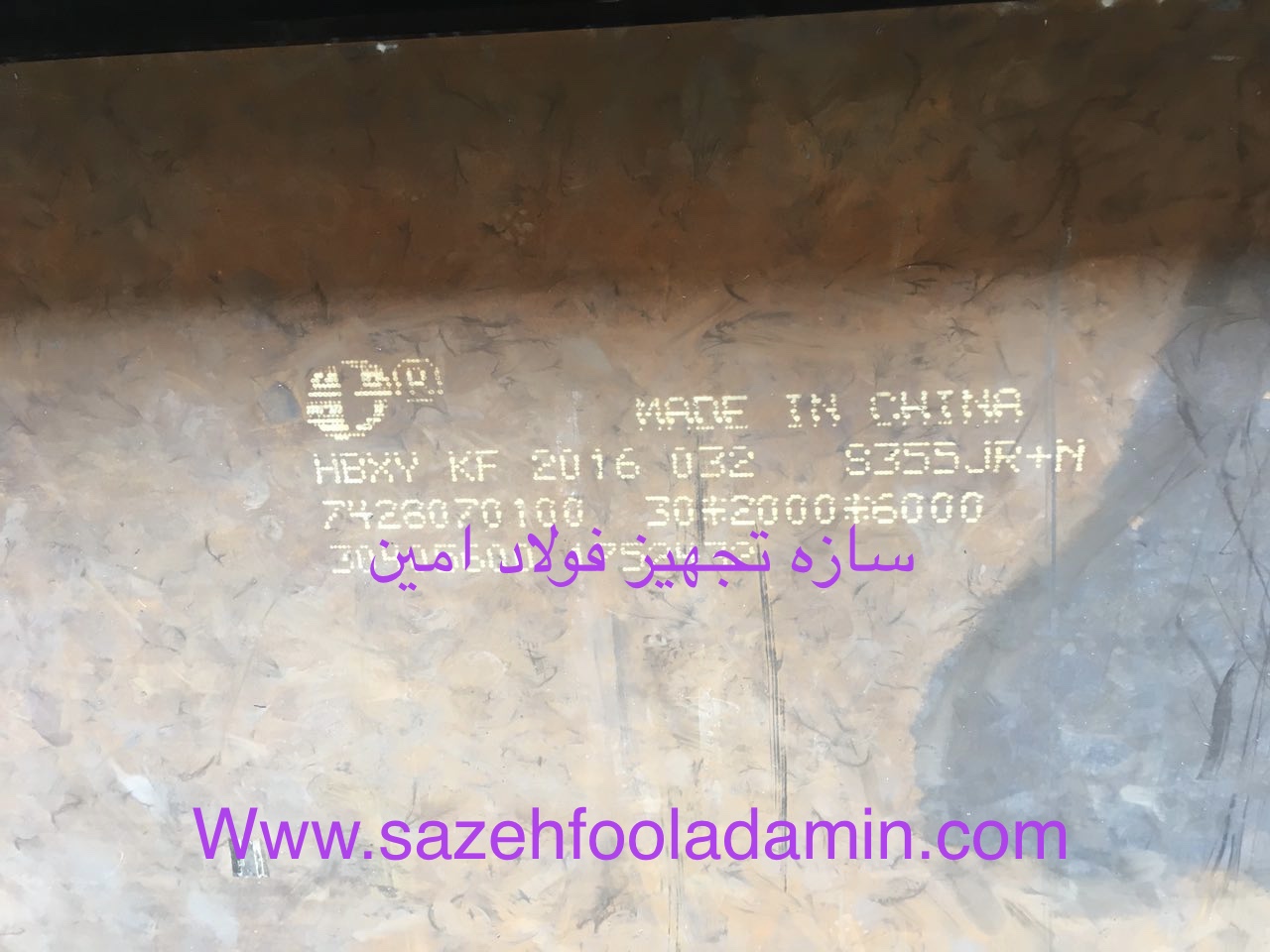

از خصوصیات مکانیکی ورق st52 ،می توان به قدرت تسلیم بیش از ۳۵۵ مگاپاسکال و مقاومت کششی ۴۶-۶۳۰ مگاپاسکال اشاره کرد. این فولاد با وجود کربن کمی که دارد، از ویژگی شکل دهی سرد خوبی برخوردار است.

برای ساخت ریل ها، شاسی ماشین آلات سنگین ، دیواره قطعات صنعتی و موارد مشابه استفاده می شود.

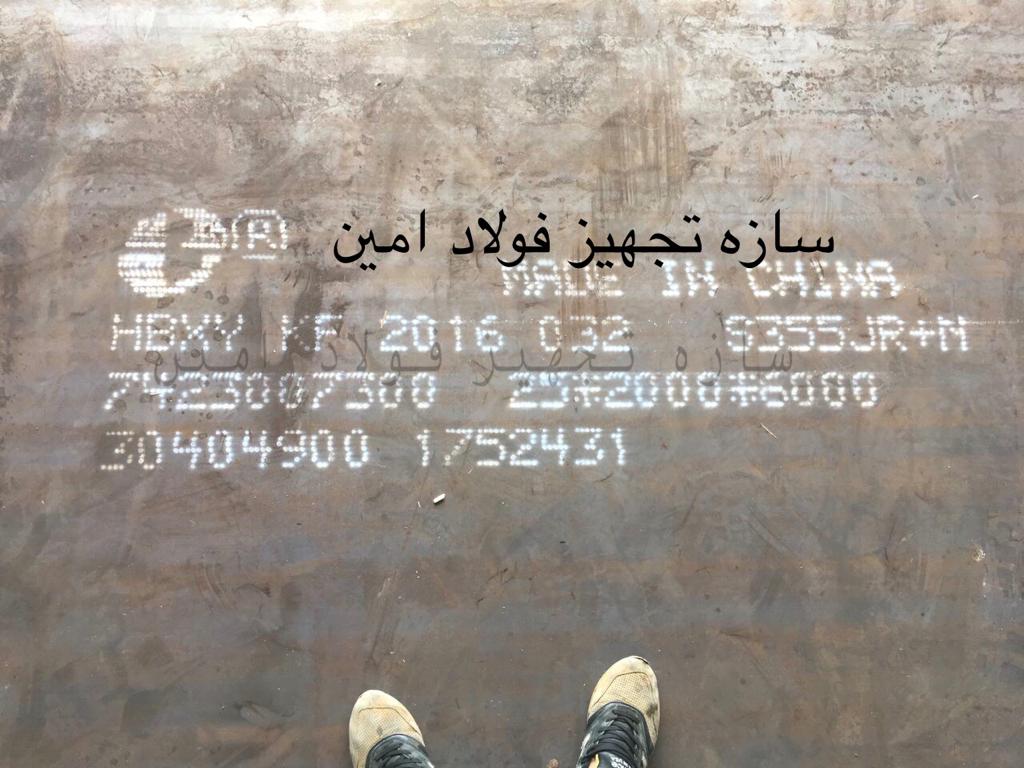

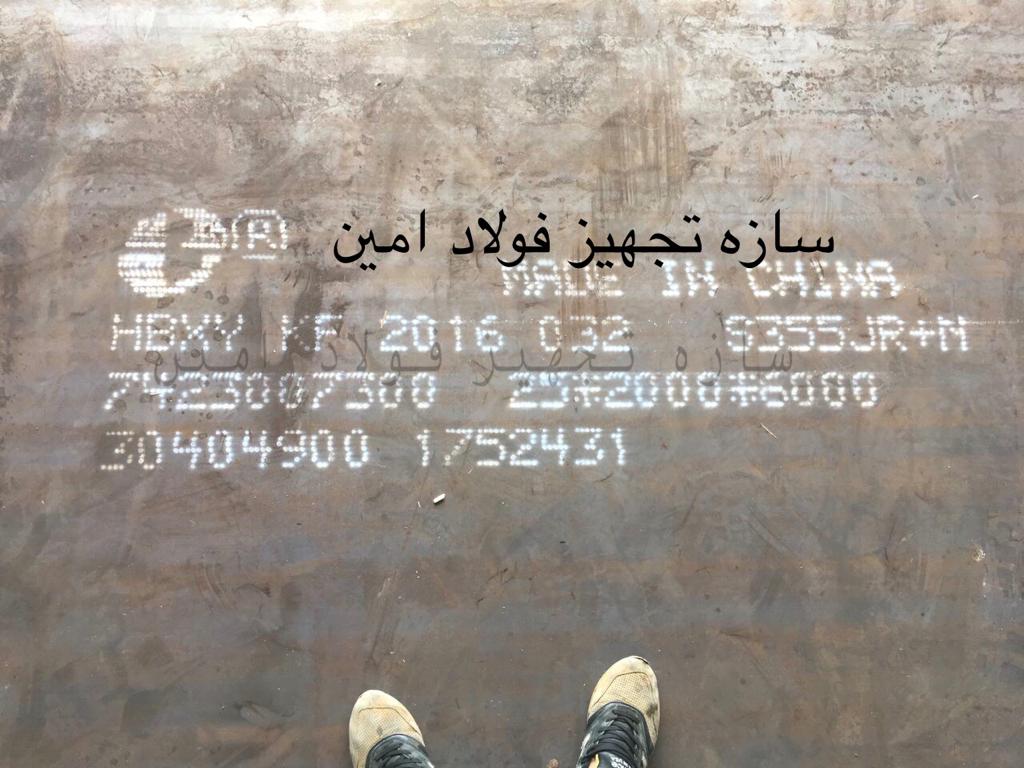

st52با عنوان کامل st52-n به مشتریان ارائه می گردد که حرف N از واژه Normalized گرفته شده است.

۰٫۲ درصد کربن

۰٫۵۵ درصد سیلیس

۱٫۶ درصد منگنز

می باشد که خاصیت مقاومت به خمش و خواص ارتجاعی خود را مديون عنصر Mn است.

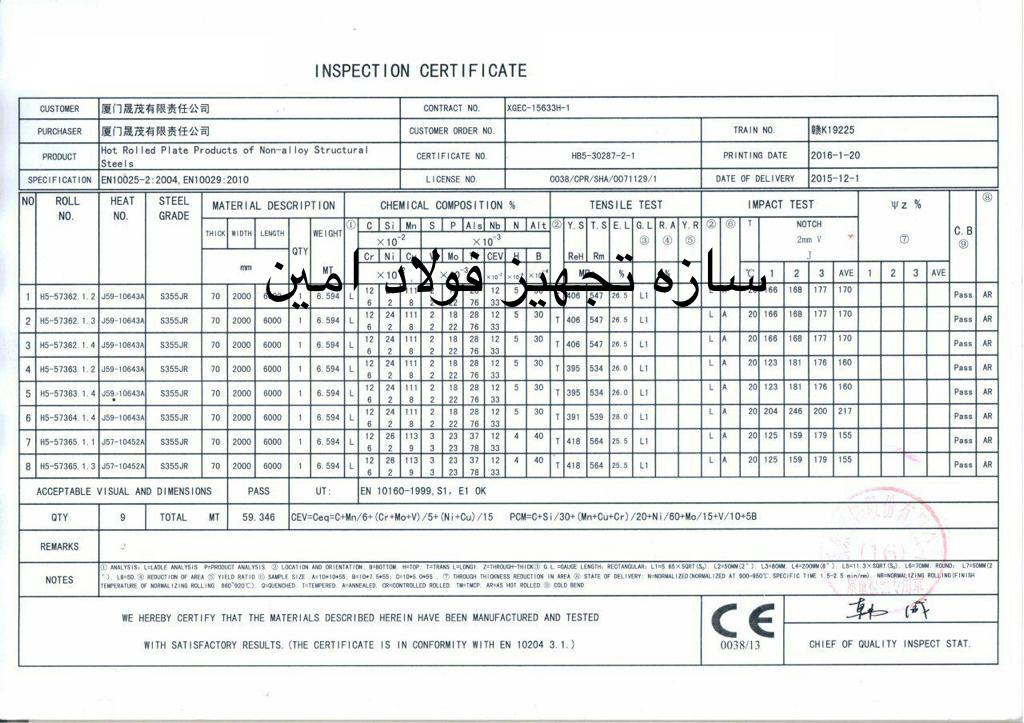

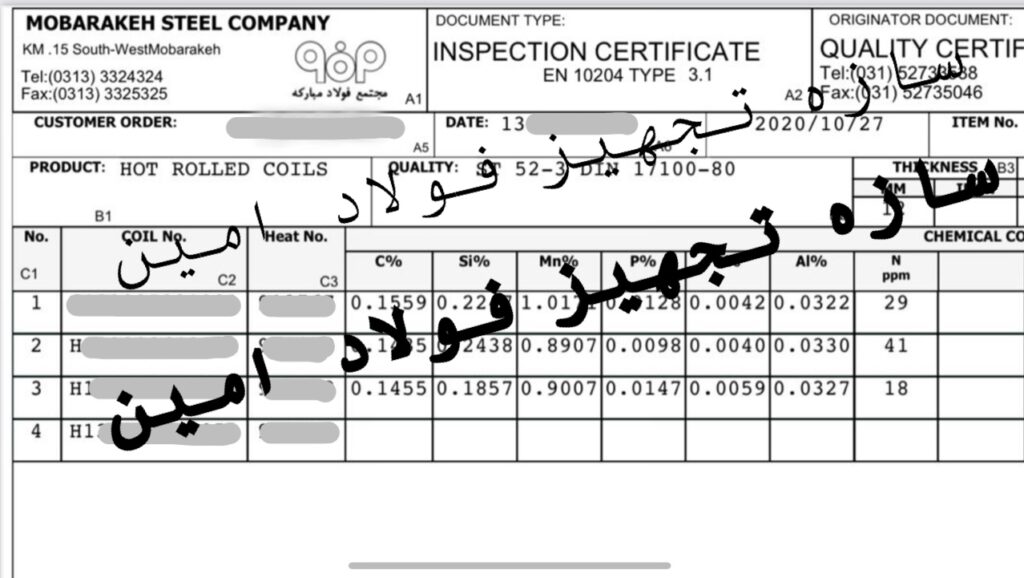

نمونه ارائه داده شده سرتيفيكيت ورق شركت فولاد مباركه

سرتيفيكيت ورق St52 فولاد مباركه

UT یکی از متــــداولترین روشهای تست غیر مخرب NDT میباشد و به علت کاربرد فراوان جایگاه ویژه ایی در بین سایر تست های غیر مخرب دارد .

مبتنی بر امواج فراصوت است این امواج که توسط مبدل تولید میشوند از محدوده شنوایی ما که بین ۲۰ هرتز تا ۲۰ کیلوهرترز است خارج است ،

این امواج که توسط مبدل تولید میشوند به درون قطعه فرستاده میشود و سپس منعکس میشود و بدین صورت میتوان عیوب سطحی و زیر سطحی درون قطعه را مشاهده کرد .

تست التراسونیک UT روشی غیرمخرب است که در آن امواج فراصوت به طرف قطعه فرستاده شده و بدین ترتیب عیوب سطحی و زیرسطحی ماده مشخص میشود . و مکانیزم عملکرد آن به این صورت است که سرعت صوت در مواد مختلف متفاوت است لذا به تغیر سرعت صوت در قطعه به عیب درون آن پی خواهیم برد .

امروزه تست التراسونیک UT به دلیل قدرت نفوذ بالای امواج فراصوتی، و حساسیت بالای تجهیزات مربوط به آن، هزینه های نسبتا پایین و سرعت عمل مناسب در کنترل کیفیت محصولات فرآیند های تولید مانند قبیل کشش، نورد، فورجینگ یا آهنگری و کستروژن دارای محبوبیت فروان است یکی دیگر از کابردهای تست التراسونیک UT در تشخیص عیوب جوش است که نسبت به سایر کاربردهای تست UT متداول تر است.